一、固态电池发展必要性

1、传统锂电池三大核心痛点制约产业升级

电池当前瓶颈之一:能量密度局限,直接影响续航。锂离子电池能量密度定义为电池单位质量可释放的电能。受限于当前材料体系的物化性质,传统的锂电池能量密度已逐步逼近上限。能量密度直接决定电池的轻量化水平和续航能力——因此更高的能量密度意味着在同等质量或体积下可存储更多电能,从而显著优化终端应用使用体验(如电动交通工具减重降耗、消费电子轻薄化)。在未来,电动交通工具和消费电子对电池续航的要求将会进一步提升,能量密度将成为电池市场应用的长期关注点。能量密度优化路径分电极材料和结构优化两条路径。根据《Strategies toward the development ofhigh-energy-density lithium batteries》报告,提升电池能量密度意味着电池质量体积减少,同时储存电能增大。因此,优化能量密度的两条路径为:提升电极的比容量,比容量定义为单位质量的活性材料能放出的最大容量,提升电极比容量可提升电极单位质量的容量,因此电池在相同的质量的情况下,电极可放出的电量将有效提升,从而实现电池能量密度的提升。例如采用硅碳负极、高镍三元正极是当前比较有效的提升电池体系能量密度的措施。优化电池结构,合理优化电池内部组分的结构占比,例如采用固态电解质优化掉隔膜和电解液,合理调控各个组分的重量和厚度,可以使电池在有限的质量下放出更多的能量。当前固态电解质+硅碳/锂金属负极+高镍三元是锂电行业向高能量密度技术迭代的首选方案。

电池当前瓶颈之二:安全性痛点凸显,液态电解质体系成风险根源。锂离子电池的电解液的主要成分为可燃烧的有机物碳酸酯类(一般包括 EC、PC、DMC 等),在较高温度会发生热失控,碳酸酯类电解液的燃点通常较低,在小于 200℃下很容易发生燃烧,电池在发生碰撞、使用老化等情况下,液态电解质体系的隔膜将会被机械外力或者锂枝晶刺穿,导致电池短路热失控,电解液发生泄露、燃烧。动力电池有更多的活性物质的质量和更高的充放电功率,且电池包处在相对密封环境,发生内部燃烧容易导致剧烈爆炸等危害,受到重点关注。

电池当前瓶颈之三:快充性能不足,影响使用效率。锂电应用场景中,消费领域和动力领域对快充要求较高。充电速率决定了电池的使用效率,锂电池的充电倍率提升意味着短时间可以充电更多的电量。根据《Fast Charging Lithium Batteries:Recent Progress and Future Prospects》报告,电池存在活化阻抗、欧姆阻抗、扩散阻抗,这体现在电化学反应动力学机理层面,对快充性能起决定作用的是电池的内部阻抗。电池在大功率充电时,锂离子大量插层、迁移,需要电池体系较小的阻抗保证锂电池容量的相对稳定。《Solid electrolyte interphases in lithium metal batteries》报告指出,在快充时,锂离子迁移速率受电解液扩散阻抗和电极界面阻抗限制,易导致负极析锂和 SEI 膜损伤。正极和负极扩散阻抗、负极过电位析锂风险及电解液 SEI 膜界面损伤演化是快充性能的主要制约,需通过材料改性和工艺优化等方向缓解,核心在于降低电池的欧姆阻抗、电化学阻抗、扩散阻抗。

2、固态电解质:具有颠覆性突破的电池技术,满足主流需求

固态电池指的是锂电池中采用固态电解质的电池。电池中电解质的主要作用是传输锂离子,同时隔绝电子的通过。在充放电过程中,锂离子在不同电位下表现为穿过电解质和隔膜对正极和负极的嵌入/脱嵌的趋势来实现能量的存储和释放。固态电池采用固态的电解质替换了传统的液态电解质,作为传输锂离子的介质,固态电池和传统液态电池具有相同的电化学原理。

固态电池可提升电池安全性。当前电池的安全问题主要集中在电解液的易燃、泄露等问题,由于固态电解质的燃点高、固态电解质不流动,因此固态电解质有着穿刺不起火、不泄露电解质、不燃烧的优势,固态电解质可从根本上解决电解液带来的安全性问题,大幅提升电池安全性。固态电池在能量密度方面具有颠覆性优势。固态电解质替换了传统的电解液和传统隔膜,可以使电芯更加轻薄。因此在相同质量的电池中,可以放入更多的活性电极材料,固态电池能量密度可以突破当前的极限(300Wh/kg),已有企业制成能量密度 500+Wh/kg 的电池样品,固态电池的应用有望大幅提升电动的续航水平并降低充电频率。

3、固态电池尚有瓶颈,分化出两条路线:半固态和全固态

固态电池包括全固态电池和半固态电池,半固态过渡,全固态是终极目标。半固态电池是在固态电解质材料的基础上补加液态电解质来改良离子传输性能,是介于液态电池和固态电池的过渡技术;全固态电池是不含有任何液态电解质成分的固态电池,是未来固态电池体系终极的目标,由于当前全固态电池还存在较多的技术瓶颈,半固态电池技术将率先落地;全固态电池技术当前正在集中技术突破和中试线加速落地,未来将会有较大的增量机会。

固态电池的技术瓶颈主要集中在两方面:离子电导率和界面性能。固态电解质离子电导率低,当前的固态电解质路线离子电导率为 10-8-10-3S/cm,远低于传统液态电解质的离子电导率(10-2S/cm)。固态电解质固-固接触界面性能较差,成为电池稳定性的一大问题。由于固态电解质和电极是采用固固接触,因此在电池循环过程中界面会出现应力损伤演化趋势,导致电解质界面缺陷失效,界面阻抗增大。

4、全固态电池是终极目标,硫化物路线潜力更大

硫化物固态电解质具有较高的离子电导率,用于全固态电池的潜力更大。硫元素的低电负性和大原子半径,能够形成宽锂离子传输通道,目前其室温离子电导率突破 10-2S/cm 量级,可以和液态电解质媲美,理论上在材料离子传输性能方面可完全取代液态电解质。出色的离子电导率,意味着硫化物全固态电池的技术上限更高,从长期来看,实现全固态电池的终极目标,采用硫化物路线的概率更高。当前国内外头部企业都在布局全固态的技术线,硫化物占主导,预计 2027 年后量产。

二、驱动因素

1、下游需求推动固态电池产业化提速

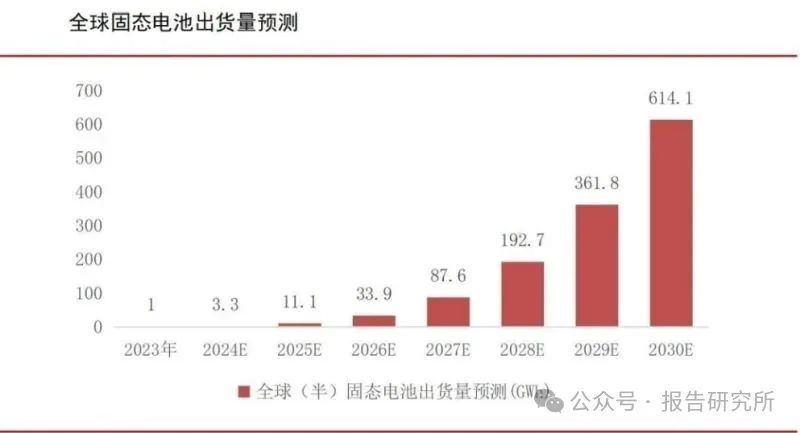

固态电池凭借高性能优势成为下一代锂电池,新能源汽车和低空 eVTOL 等下游需求持续催化。固态电池拥有高能量密度和高安全性两大显著优势,成为新能源汽车高端车型和低空 eVTOL 的动力供给首选。新能源汽车方面,比亚迪、广汽、上汽、长安、奇瑞、一汽等国内主流车企,以及大众、宝马、奔驰、丰田、本田、日产、现代等国外主流车企,已陆续公布了全固态电池装车时间表,多家车企计划于2027年左右开始上市搭载全固态电池车型。低空方面,随着相关政策的不断完善和落实,eVTOL、载人飞艇等低空飞行器的适航认证和商业化进程正在加快推进。2026 年左右国内 eVTOL 主机厂商有望迎来密集取证。eVTOL、载人飞艇等低空飞行器的市场需求增长将推动对高性能固态电池的需求增长。此外,随着人工智能、航空航天等领域发展,未来固态电池的应用场景将进一步拓宽。 2025-2030 年全球固态电池出货量将迎来高速增长。自 2024 年开始国内半固态电池率先进入量产阶段,全固态电池将提前至 2027 年开始小批量生产,固态电池的产业化进程呈现加速的势头。未来随着固态电池技术不断进步,市场需求日益增长,成本逐渐呈下降趋势,尤其是国内半固态电池产业化进程已开启,国内外主流电池厂商全固态电池量产时间表逐渐明朗,未来几年全球固态电池的出货量将得以快速增长。2023 年全球固态电池出货量约 1GWh,2024 年出货量约 5GWh。根据 EVTank 数据,预计2025 年全球固态电池出货量将超 10GWh,2030 年将超 600GWh,2025-2030 年的复合年均增长率高达123%。预计到2030 年固态电池在整体锂电池中的渗透率在 10%左右,市场规模将超过 2500 亿元。

固态电池发展,设备先行。固态电池设备是支撑固态电池产业发展的基础和关键环节。根据全固态电池将于 2027 年开始小批量生产,可以预见,2025 年-2026 年固态电池中试线设备需求将明显起量。并且随着固态电池市场规模不断扩大,固态电池设备的市场规模也将迎来显著增长。固态电池设备的价值量高于传统锂电设备的价值量。传统液态电池单 GWh 产能对应的设备投资金额大约为 2-2.2 亿元。半固态电池和全固态电池的整体投资金额更大。半固态电池使用的是固液混合电解质,电池中电解液的含量占比在 5%~10%之间,增加涂覆固态电解质,其电化学原理与液态锂电池相同,基本可以沿用现有成熟的电池制造工艺,因此,半固态电池单 GWh 产能对应的设备投资金额提升30%,约为 2.8 亿元左右。而全固态电池的生产设备与传统锂电设备存在显著差异,全固态电池单GWh 产能对应的设备投资金额大概是传统液态电池的 2-3 倍,约为 4-6 亿元。

2、政策层面推进固态电池研发,固态电池产业化加速

国内液态电池技术显著领先海外,海外加速布局固态电池,试图弯道超车,2023-2024 年频繁宣传全固态小批量产计划;我国政策层面积极推进固态电池产业化。 海外抢先布局全固态电池,意在率先卡位下一代电池技术。日本资金扶持已超2 千亿日元(94 亿RMB),韩国已提供 20%/50%的设备/研发税收优惠,德国已投资超 10 亿欧元(77 亿 RMB),美国已投资超3 亿美元(21 亿 RMB),海外 24 年频繁宣传全固态电池量产计划,目标 27 年小批量量产全固态电池。

为保持我国新能源产业竞争力,国家多部门重点支持固态电池,目标 2027 年实现千量上车计划。国资委成立固态电池产业创新联合体。由中国一汽牵头,有研广东院、国联研究院、东风汽车、长安汽车等 27 家单位联合组建,目标 26 年实现硫化物全固态装车示范应用,能量密度400wh/kg,循环寿命1000 次。 工信部推出 60 亿元重大研发专项,预计 2025 年完成小试(工信部项目中期审查),2026 年中试,2027 年完成小规模量产。宁德时代、比亚迪、一汽、上汽、卫蓝和吉利共六家企业获得政府基础研发支持,计划最终分为七大项目,涵盖聚合物和硫化物等不同技术路线。我国项目支持力度空前,固态电池产业化加速,目标 27 年小批量量产全固态电池,实现千辆级别的示范运营。

发改委发布超长期国债。对布局固态电池的企业和机构给予实际投资额 15%的资助,企业自行进行申报,由当地发改委推荐至国家发改委审核发放。

3、固态电池发展推动生产设备升级革新

固态电池发展将推动电池生产设备升级和革新。全固态电池的生产流程引入了干法电极、等静压等新技术,新增干法电极设备(替代湿法涂布机)、等静压设备;高压化成的工艺变化使得新增高压化成分容设备;叠片设备需要升级改造(提升精度)。

(1)前段极片与固态电解质制备环节:干法电极设备是核心的增量设备

干法电极技术更适配固态电池:干法电极技术最大的优势在于能够提高电极的压实密度,从而提高电池能量密度。干法电极工艺是一种新型的电极制造工艺,最大的优势在于能够提高电极的压实密度。目前锂电池主要采用传统的湿法电极制造工艺。湿法电极制造过程中,需要使用溶剂将活性材料、导电剂和黏结剂混合后涂布在集流体上,然后再进行干燥、NMP 溶剂回收和辊压。而干法电极技术则直接将电极材料混合成干粉,通过机械压到集流体上形成电极片。这种方法可以提高电极的压实密度。对于固态电池而言,更高的压实密度意味着在相同体积下可以容纳更多的正负极材料,从而提高电池的能量密度。

干法电极技术更适配固态电池等高能量密度电池。干法电极技术的理念与固态电池类似,在全固态电池中,硫化物电解质对有机溶剂较敏感,同时金属锂容易与溶剂反应导致膨胀,传统的PVDF-NMP 体系黏结强度有限,而干法电极中由 PTFE(聚四氟乙烯)原纤维化构成的二维网络结构,可以抑制活性物质颗粒的体积膨胀,防止其从集流体表面脱落。此外,采用干法电极工艺,固态电池的极片制造过程可以实现完全干燥,消除湿法工艺烘干后溶剂分子的残留问题。因此,干法电极技术更适用于固态电池生产中。干法电极技术工艺简化提升效率,具有成本优势,有利于推动固态电池商业化。干法电极工艺可以简化生产工艺,降低成本,提高生产效率。干法极片制造无需 NMP 溶剂,在极片制作环节可减少烘干及溶剂回收环节,将电极制造过程一体化,将湿法工艺所需的混合、制浆、涂布、干燥、辊压等过程一体化,工艺流程更简单,设备占地面积更小。根据纳科诺尔预计,干法电极量产后可降低电池成本10%以上。并且流程简化后的干法电极技术适配电池极片的大规模生产。因此,干法电极技术被认为是推动固态电池商业化的重要技术之一。 目前干法电极技术的关键难点:根据纳科诺尔介绍,目前干法电极技术的关键难点在于混合电极材料粉末的均匀性以及成膜的一致性。在设备领域,干法工艺对辊压的精度、均匀度以及压实密度的要求会更高。

(2)中段电芯装配环节:采用“叠片+极片胶框印刷+等静压技术”

叠片机:固态电池不适用卷绕设备,需要使用叠片机,且精度要求更高。无论固态电池还是液态电池都需要用到叠片机,但由于固态电池的固态电解质具有脆性特性,且对设备的精度和稳定性要求更高,使得其需要进行更多的叠片工艺,因此,固态电池制造所需要的叠片机需求也会增加。

固态电池极片胶框覆合技术:提升固态电池极片贴合度,避免内短路问题。现有的固态电池生产工艺仍不成熟,存在一些不足之处,当极片料卷在完成裁断工序后与其他极片进行复合、以制备固态电池电芯时,难以确保相邻的极片之间具有高的贴合度,从而导致固态电池电芯的质量下降。根据利元亨公开的专利技术,其提出了一种固态电池极片胶框覆合方法、装置及叠片设备,能够提升固态电池电芯中的相邻极片之间的贴合度,保证固态电池电芯的质量佳。

等静压机为核心增量设备之一:等静压技术用于改善固态电池固固界面接触问题。生产固态电池一般是将正极、固态电解质、负极堆叠在一起组装。考虑到固态电解质要与电极形成良好的固固界面接触、在循环过程中会发生接触损耗以及要抑制锂枝晶形成等,堆叠时需要新增加压设备,施加超过100MPa压力使各材料致密堆积。传统热压、辊压方案提供压力有限且施加压力不均匀,难以保证致密堆积的一致性要求,进而影响固态电池的性能。 等静压技术基于帕斯卡原理,金属、陶瓷、复合材料和聚合物等材料都能实现致密化,消除孔隙。对于固态电池而言,等静压技术可以有效消除电芯内部的空隙,确保电解质材料达到理想的致密化程度,提升电芯内组件界面之间的接触效果,从而显著提升离子电导率 30%以上,降低电池内部电阻率20%以上,循环寿命提升 40%,大幅改善电池性能。而等静压成型需要用到的设备为等静压机。

目前等静压技术在固态电池制造领域面临的挑战:等静压技术本身是一项成熟的技术,在陶瓷、粉末冶金等领域已有广泛应用。然而,在固态电池领域的应用仍处于探索和发展阶段,技术成熟度相对较低。目前等静压技术在固态电池领域的推广仍然面临着如何选取合适的压制温度和压力组合,以及如何控制压实质地,如何提高生产效率与良率等挑战。

(3)后段化成封装环节:新增高压化成设备

高压化成设备将替代传统化成设备。常规的锂电池化成压力要求为 3-10 吨,而固态电池化成的压力要求提高至 60-80 吨。固态电池需要高压化成的核心原因在于其独特的固-固界面特性和离子传导机制,这与传统液态电池的化成过程存在本质差异。 解决固固界面接触问题:固态电解质与电极之间是刚性接触,存在微观空隙和接触不良,必须通过高压(通常 60-100MPa)压制才能消除界面空隙,增大有效接触面积;促进固态电解质与电极的物理/化学结合。 激活离子传导通道:固态电解质离子电导率低,需要高压化成实现强制锂离子穿透固固界面屏障,在界面处形成离子导通网络,以及降低界面阻抗。

4、全固态时代带来的设备增量与市场空间

新增产能方面,无论是乐观、中性还是保守情景,预计固态电池的年新增产能都呈现出逐年上升的趋势。乐观情景下,年新增产能将从 2025 年下半年的 8GWh 增长至 2030 年的 220GWh;即使在保守情景下,到2030 年也将达到 150GWh。 在单位产能设备投资成本方面,呈现出明显的下降趋势,从 2025H2 的 5.8 亿元/GWh 逐步下降至2028年后的 2.3 亿元/GWh,并在此后保持稳定。这反映出随着产业规模扩大与技术成熟,设备投资的边际成本将不断降低。 年度新增设备市场规模在未来几年将快速增长。在乐观情景下,从 2025 年下半年的20.56 亿元增长至2030 年的 336.24 亿元;中性情景下 2030 年达 275.10 亿元;即使是最为保守的假设,市场也能扩展至229.25 亿元。这说明固态电池设备具备广阔的市场空间和显著的成长潜力,相关产业链环节有望受益明显。 关键假设:设备替代率为 73.83%。混料与涂布系统可基本完全替代,替代率达90%-95%,对应电解液成本占比约 25%。压实系统通过设备升级实现 80%替代;组装环节则以叠片替代卷绕,替代率70%,电解液成本占比达 35%。电解液注液封装环节在固态电池中被完全取消,替代率 100%。化成检测和系统集成部分设备可通用或升级,替代率分别为 40%和 70%,电解液相关成本各占约 20%。

三、市场现状

1、设备企业多点布局,前段设备竞争激烈

完整版报告可扫描下方图片二维码进入星球社群查阅下载

(报告来源:慧博智能投研。本文仅供参考,不代表我们的任何投资建议。如需使用相关信息,请参阅报告原文。)

我们组建了研究报告知识星球社群,加入后您可以享受以下服务:

1、星球中分享最新、专业、深度有价值的行业研究报告、投行报告、白皮书、蓝皮书、公司研报等。报告持续更新;

2、会员可以用提问方式单独获取需要的报告,满足个性化需求;

3、星球中海量研究报告PDF高清版,无限制下载;

4、4000+会员使用的研究报告宝库值得您信赖;

]article_adlist-->扫描下方二维码加入星球

入群方式:添加助理微信【touzireport666】,发送「个人纸质名片」或「电子名片」审核后即可入群。

]article_adlist--> 海量资讯、精准解读,尽在新浪财经APP

海量资讯、精准解读,尽在新浪财经APP

股票配资交易平台提示:文章来自网络,不代表本站观点。